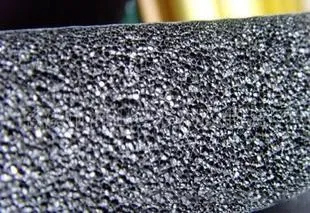

橡膠發泡質量問題及解決方案

2024-08-27 16:08:41

1.發泡孔不足問題: 發泡過程中孔洞數量不足,影響產品質量。

原因分析:

發泡劑質量問題,如過期或不合格。橡膠產品定價

膠料可塑度未達標,難以形成足夠的發泡空間。

混煉過程中溫度過高,導致發泡劑提前分解失效。

膠料存放不當,時間過長或溫度過高,發泡劑部分揮發或分解。

硫化速度過快,與發泡速度不匹配。橡膠密封圈檢測

施加壓力過高,壓制了發泡劑產生的氣體膨脹。

解決對策:

驗證并更換合格且在有效期內的發泡劑。T形橡膠密封圈

調整膠料配方,增加可塑度,必要時重新混煉以提升發泡效果。

控制密煉機及輥筒溫度,避免膠料焦燒,對高溫混煉的膠料進行適當處理。

定期返煉長時間存放的膠料,確保其性能穩定。

調整配方,協調硫化劑與發泡劑的分解溫度,確保兩者速度同步。

根據發泡需求調整設備壓力,避免抑制發泡。橡膠平墊圈規格表

2.填充模不足問題: 模具填充不完整,產品存在缺陷。

原因分析:

膠料用量不足,無法填滿模具。

模具表面粗糙或未清潔,增加膠料流動阻力。

模具結構復雜,與膠料流動性不匹配,頂部難以填充。

模腔內空氣未排盡,影響膠料完全填充。

解決對策:

精確稱量膠料,確保足量。

提升模具光潔度,定期清潔模具。

優化模具設計,增加排氣孔,改善分模結構。

調整工藝參數,確保模腔內空氣充分排出。汽車橡膠硅膠配件定制廠家

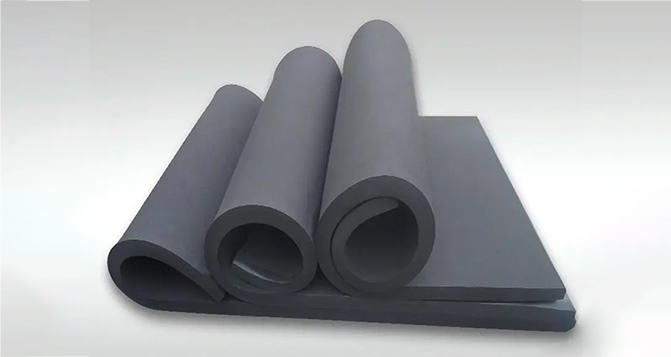

3. 發泡孔不均勻問題: 發泡孔大小不一,影響產品性能。

原因分析:

發泡劑結團或顆粒過大。

混煉不均勻,發泡劑分布不均。

配合劑含水高,膠料含空氣或雜質。

硫化不充分,出模后繼續發泡。

解決對策:

篩選或粉碎發泡劑,確保其分散均勻。

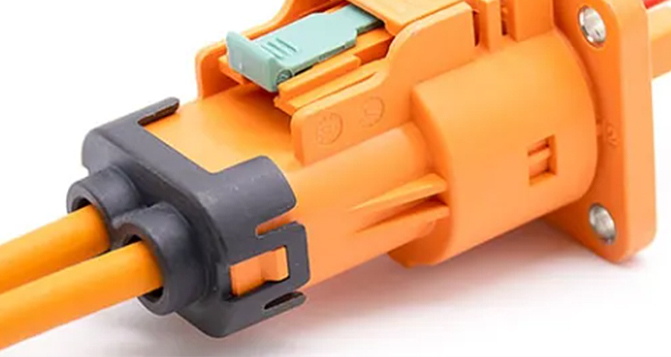

加強混煉工藝,確保發泡劑均勻分布。新能源產業橡膠硅膠配件定制廠家

干燥配合劑,清除膠料中空氣和雜質,確保充分硫化。

4. 過硫化與欠硫化問題

過硫化:

現象: 表面變色,孔眼小,硬度高,邊緣開裂。

原因: 操作不當、溫度過高、硫化時間過長或儀表故障。

對策: 檢查并維修設備,嚴格執行操作規范。

欠硫化:

現象: 出模后繼續發泡,導致硬度低、強度差、變形大或孔眼爆破。

原因: 硫化不足,氣孔內壓大于外壓。

對策: 檢查并調整設備,確保硫化時間充足,遵循操作規范。連接器硅膠防水嗎

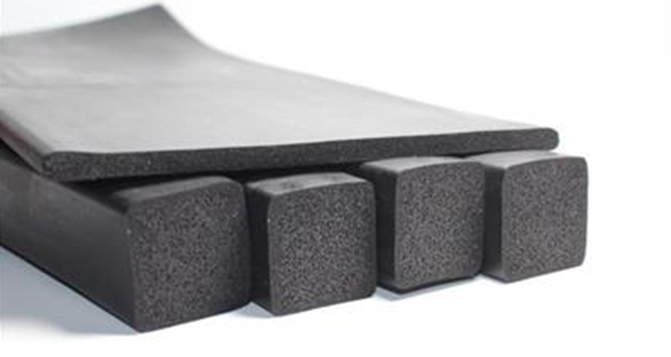

發泡制品質量控制指標:

表觀密度低。

機械強度在0.5-1.6Mpa范圍內。

靜壓縮永久變形控制。

硬度達標。

沖擊彈性良好。

連續動疲勞性能穩定。

通過老化試驗(70°C70小時;100°C24小時)。

低溫試驗合格。汽車連接器硅膠墊

特別聲明:內容來源 橡膠技術李秀權工作室 僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。